***کلیه حقوق مقالات درج شده در سایت نیوسادسازه متعلق به این شرکت است و هر گونه کپی برداری از آن پیگرد قانونی دارد***

شستشوی التراسونیک

اصول، تئوری و کاربرد

امروزه تکنولوژی شستشو نیز بیتأثیر از رشد علم نبوده و دائم در حال تغییر میباشد. درگذشته برای برطرف نمودن چربی، حلال های کلروفورم مورد استفاده قرار میگرفت که با گذشت زمان، تبدیل به استاندارد برای صنایع مختلف شده است.مروز به خاطر محافظت از لایه ازن همچنین محیط زیست، استفاده از آنها منسوخ گردیده است. درعین حال با پیشرفت صنایع، به روشی نیاز بود تا بتوان قطعات را تمیز نمود، یکی از روش های شستشو بوبژه برای حذف چربی از سطح قطعات، شستشوی التراسونیک بود که با پیشرفت ترنسدیوسرهای التراسونیک وارد صنعت گردید. در ادامه ابتدا اصول روش شستشوی التراسونیک و سپس کاربرد آن آورده میشود.

کاویتاسیون و انفجار

درون محیط های غیر الاستیک نظیر آب و اغلب مایعات، انتقال پیوسته امواج تا زمانی صورت میگیرد که دامنه موج نسبتا کم است. با افزایش دامنه، فشار منفی درون مایع افزایش مییابد. این فشار منفی سبب ایجاده پدیده کاویتاسیون میگردد. با افزایش حباب های خلاء (کاویتاسیون) و ترکیدن این حباب ها آب با شدت زیاد به سطح جسم برخورد کرده و سبب تمیز شدن سطح میگردد.

در اکثر مواقع نیاز است تا به شستشوی التراسونیک اضافه گردد، هنگامی که انرژی اولتراسونیک به آب اضافه میشود، موجب افزایش اثر شوینده میگردد.

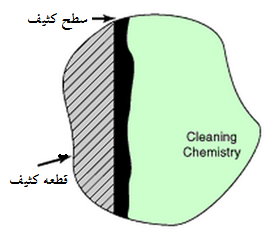

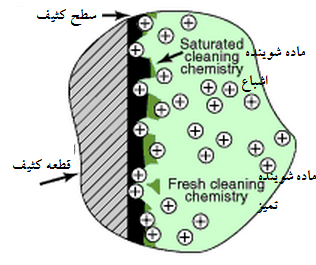

برای پاکسازی آلودگی ها توسط انحلال آنها، نیاز است تا آلودگی با شوینده در تماس باشد و درون آن حل گردد. عمل تمیزسازی فقط در سطح تماس بین آلودگی و شوینده صورت میگیرد.

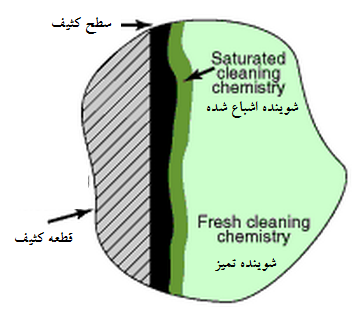

با انحلال آلودگی درون شوینده، یک لایه اشباع در حد فاصل مایع شوینده و سطح آلوده ایجاد میگردد. همانطور که در شکل زیر نشان داده شده است، با ایجاد این لایه، عملیات شستشو متوقف میگردد و مایع شوینده دیگر قادر به تمیزسازی سطح آلوده نمیباشد.

کاویتاسیون التراسونیک سبب اغتشاش درون این لایه پایدار شده و به شوینده تمیز(اشباع نشده) اجازه برخورد با سطح کثیف را میدهد. این عملیات هنگامی اهمیت بیشتر مییابد که سطوح غیر منظم و غیرقابل دسترس نیاز به تمیز شدن داشته باشند، چون در این حالت لایه پایدار به سختی از بین میرود.

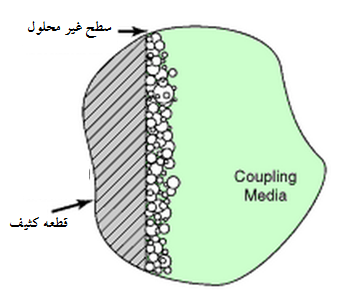

برخی از آلاینده ها شامل ذرات نامحلول ناپیوسته میباشد که توسط نیروهای یونی ویا چسبنده، به سطح قطعه میچسبند. این ذرات باید به اندازه کافی جابهجا شوند تا نیروی اتصال آنها با سطع قطعه از بینرود.

هنگامی که از شستشوی التراسونیک استفاده میشود، با برخورد کاویتاسیون های اولتراسونیک به سطح قطعه، این باند اتصال از بین میرود.

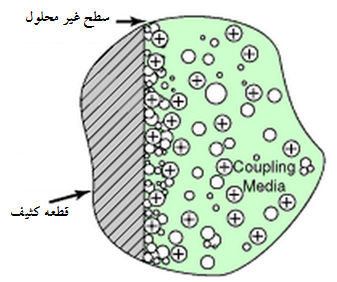

آلودگیهای پیچیده

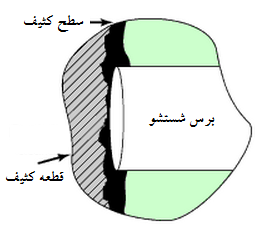

آلاینده ها می توانند دارای طبیعتی پیچیده باشند به این صورت که ترکیبی از اجزای محلول و غیر محلول باشند. در این موارد انرژی مکانیکی اولتراسونیک که وارد محیط محلول میشود، انحلال آلاینده های محلول را سرعت میبخشد همچنین ذرات نامحلول را نیز جابهجا می کند. همچنین در تصاویر بالا سطوح آلوده به صورت کاملا مسطح نشان داده شده است، اما همانطور که میدانید سطح تخت مطلق وجود ندارد و تمامی سطوح دارای زبری می باشند بنابراین همانطور که در شکل زیر نشان داده شده است، هنگامی که از برس برای شستشو استفاده میشود، بسیاری از سطوح قطعه حتی با برس شستشو برخورد نمیکند. اما هنگام استفاده از شستشوی التراسونیک تمامی سطوح جسم حتی با وجود زبری، تمیز میگردد. این موضوع به خصوص هنگامی که قطعه دارای سطح غیر قابل دسترس باشد اهمیت مییابد.

تجهیزات التراسونیک

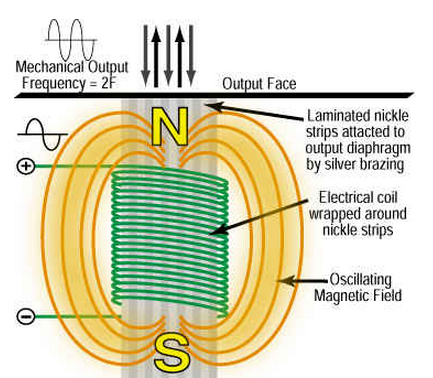

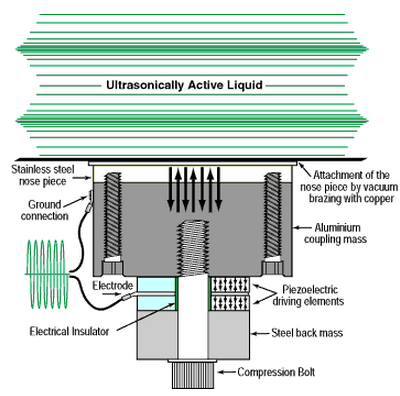

برای استفاده از انرژی اولتراسونیک در فرایند شستشو نیاز به ژنراتور(Power Supply) و ترنسدیوسر التراسونیک نیاز میباشد. ژنراتور انرژی الکتریکی را به فرکانس مورد نیاز برای اولتراسونیک تبدیل مینماید. ترنسدیوسرهای التراسونیک انرژی الکتریکی را به ارتعاشات مکانیکی تبدیل مینماید. ترنسدیوسر های التراسونیک به دو صورت مغناطیسی و پیزوالکتریک میباشند.

ترنسدیوسر مغناطیسی

همانطور که در شکل زیر نشان داده شده است، هنگامی که جریان متناوب با فرکانس F به سیم پیچ متصل شود، سطح متصل به میدان مغتلطیسی با فرکانس 2F ارتعاش مینماید.

ترنسدیوسر پیزوالکتریک

ترنسدیوسر های پیزوالکتریک انرژی متناوب الکتریکی را به انرژی مکانیکی از طریق پیزوالکتریک هایی که درون آن تعبیه شده است، تبدیل مینماید.

بیشینه نمودن کارایی عملیات شستشوی اولتراسونیک

پارامتر های موثر( قابل تنظیم) در شستشوی التراسونیک عبارتند از:

- زمان شستشو

- دمای آب

- ماده شوینده

همانطور که گفته شد، عملیات شستشوی التراسونیک برعهده حباب های کاویتاسیون می باشد. بنابراین برای بهبود عملیات شستشو، میبایست حباب های کاویتاسیون را به حداکثر رساند. مهم ترین پارامتر برای افزایش حبابهای کاویتاسیون، دمای آب میباشد. تغییر در دمای آب موجب تغییر در ویسکوزیته آب، قابلیت انحلال گاز درون مایع، نرخ انحلال گاز دورن مایع و فشار بخار می شود. تمامی این پارامتر ها کاویتاسیون را تحت تأثیر خود قرار میدهند. برای آب خالص، بیشترین کاویتاسیون در دمای 71 درجه سانتیگراد اتفاق میافتد. برای دست یافتن به بیشینه کاویتاسیون، ویسکوزیته آب باید حداقل باشد. برای اکثر مایعات، با افزایش دما، ویسکوزیته کاهش مییابد. افزایش نرخ جداشدن گاز از مایع سبب بهبود ایجاد کاویتاسیون درون آب میگردد. این بدین معنی است که مایعات، گازهای دورن خود را در دمای بالاتر راحتتر از دست میدهند.

افزایش دمای متوسط مایع شستشو موجب نزدیک شدن به فشاربخار میشود. که در آن حباب های خلأ توسط بخار مایع پر میگردد. با نزدیک شدن به دمای جوش، بنابراین، شدت کاویتاسیون کاهش مییابد.

شدت کاویتاسیون به صورت مستقیم با قدرت اولتراسونیک در ارتباط است. اما باید توجه داشت میزان قدرت ژنراتور نباید از حد مجاز ترنسدیوسر ها تجاوز کند، چون در غیر این صورت موجب آسیب رساندن به ترنسدیوسرها میشود.

شدت کاویتاسیون به صورت معکوس با فرکانس التراسونیک در ارتباط است. به این صورت که با کاهش فرکانس، شدت حباب های کاویتاسیون افزایش و تعداد این حباب ها کاهش مییابد. کاهش شدت حباب های اولتراسونیک در فرکانسهای بالا را میتوان با افزایش قدرت ژنراتور جبران نمود. لازم به ذکر است برای قطعات دارای سطوح غیر قابل دسترس نظیر لوله های با قطر داخلی کم، نیاز است حباب های کاویتاسیون به اندازه کافی کوچک باشند تا توانایی برخورد به سطوح داخلی قطعه را داشته باشد.

بیشینه نمودن اثر شستشوی کلی

انتخاب شویند مناسب برای شستشوی التراسونیک، نقش بسیار مهمی را در بهبود کارایی شستشوی التراسونیک بازی میکند. ماده شوینده مناسب باید با قطعه ای که باید تمیز گردد، سازگار باشد و توانایی تمیز نمودن کثیفی قطعه را داشته باشد. برای مثال به منظور شستشوی قطعهای از جنس مس که دارای کثیفی از نوع چربی می باشد، باید از شویندهای استفاده نموده که توانایی برطرف کردن چربی را داشته باشد همچنین با مس سازگاری داشته باشد.

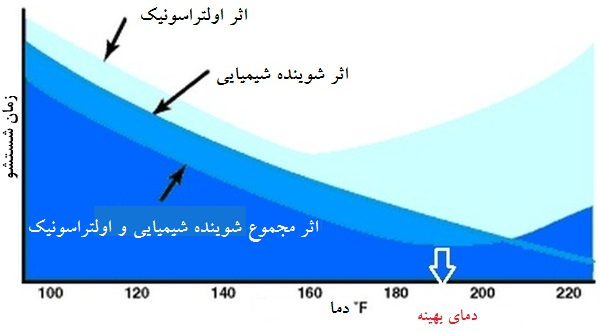

دما به عنوان یک پارامتر مهم در دستیابی به حالت حداکثر میزان کاویتاسیون میباشد. همچنین حالت بهینه کارکرد شوینده نیز به دمای شستشو بستگی دارد. اگرچه برای آب خالص، دمای بهینه برای بیشینه نمودن کاویتاسیون 71 درجه سانتیگراد میباشد ولی دمای بهینه برای شوینده ممکن است بالاتر و یا پایین تر از این دما باشد. دمای بهینه شستشوی شوینده های صنعتی توسط شرکت سازنده بر روی آنها نوشته میشود. به عنوان مثال، هرگاه برای یک شوینده دمای بهینه شستشو 82-87 درجه سانتیگراد (180-190 فارنهایت) باشد، همانطور که در شکل زیر نشان داده شده است میتوان به دمای شستشوی بهینه دست یافت. به طور متوسط دمای بهینه برای شستشوی اولتراسونیک، 75 درجه سانتیگراد می باشد.

گاززدایی التراسونیک نقش بسیار زیادی در شستشوی التراسونیک دارد. این عملیات هنگامی که شوینده تمیز وارد مخزن شستشو و یا هنگامی که شوینده شیمیایی به مخزن شستشو اضافهگردد، باید انجام شود. زمان مورد نیاز برای گاززدایی اولتراسونیک بسته به اندازه مخزن متفاوت می باشد ولی برای اندازه های متوسط مخزن شستشو، زمان گاززدایی تقریبا 10 دقیقه می باشد. گاز زدایی اولتراسونیک بعد از ورود آب تمیز به درون مخزن شستشو، قبل از ورود قطعات باید صورت گیرد. هنگام گاززدایی التراسونیک اگر دقت شود، حباب های هوا از درون مایع درون مخزن به سمت سطح مایع حرکت میکنند و هنگامی که این عملیات پایان یابد، گاززدایی به اتمام رسیده است. لازم به ذکر است که گاززدایی التراسونیک تنها هنگام ورود آب تمیز به درون مخزن شستشو باید انجام شود و بعد از آن به دفعات زیاد میتوان از دستگاه بدون گاززدایی استفاده نمود.

سبدهای شستشو

برای نگهداری قطعات درون مخزن التراسونیک، نیاز است تا قطعات به صورت معلق درون مخزن قرار داده شوند. جنس سبدهای شستشو باید استیل 304 و در صورت استفاده از محلول های خورنده استیل 316 باید باشد. بخاطر خاصیت دمپ کنندهگی مواد پلاستیکی، جنس سبدهای شستشو نباید از این نوع باشد. دیواره های سبد شستشو بویژه کف سبد، باید به صورت شبکه های باز باشد. درصورتی که از شبکه های کوچک استفاده شود، امواج اولتراسونیک کاهش یافته و کیفیت شستشو کم میشود. همچنین فاصله قطعات تا کف مخزن اولترسونیک باید 4-6 سانتیمتر فاصله داشته باشد.

جمعبندی

انرژی اولتراسونیک میتواند به طور قابل توجهی سرعت شستشو به خصوص شستشوی بر پایه آب را سرعت بخشد. همچنین برای قطعات دارای سطح غیر قابل دسترس، شستشوی التراسونیک بهترین روش میباشد. به کمک شستشوی التراسونیک اغلب میتوان نتیجه ای که با استفاده از شستشوی پایه حلال بدست میآید را با استفاده از شستشوی پایه آب بدست آورد.